Den Trend zur Optimierung der Herstellung individualisierter, komplex geometrischer Optiken haben die Forscher des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF, Jena, des Fraunhofer-Instituts für Silicatforschung ISC, Würzburg, und des Fraunhofer-Instituts für Angewandte Polymerforschung IAP, Potsdam, aufgegriffen. Wissenschaftler dieser Institute haben in dem IGF-geförderten Projekt "3D-Polymerdruck von Brillengläsern" (Ink-Eye) neuartige, für den 3D-Druck geeignete Polymermaterialien entwickelt, die aufgrund ihrer sehr guten optischen Eigenschaften vielfältig für optische Komponenten eingesetzt werden können. Das Forschungsvorhaben, für das die F.O.M. 783.920 EUR Fördermittel des Förderprogramms "Industrielle Gemeinschaftsforschung" (IGF) des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) eingeworben hat, wurde nach 30-monatiger Laufzeit Ende Dezember letzten Jahres erfolgreich beendet.

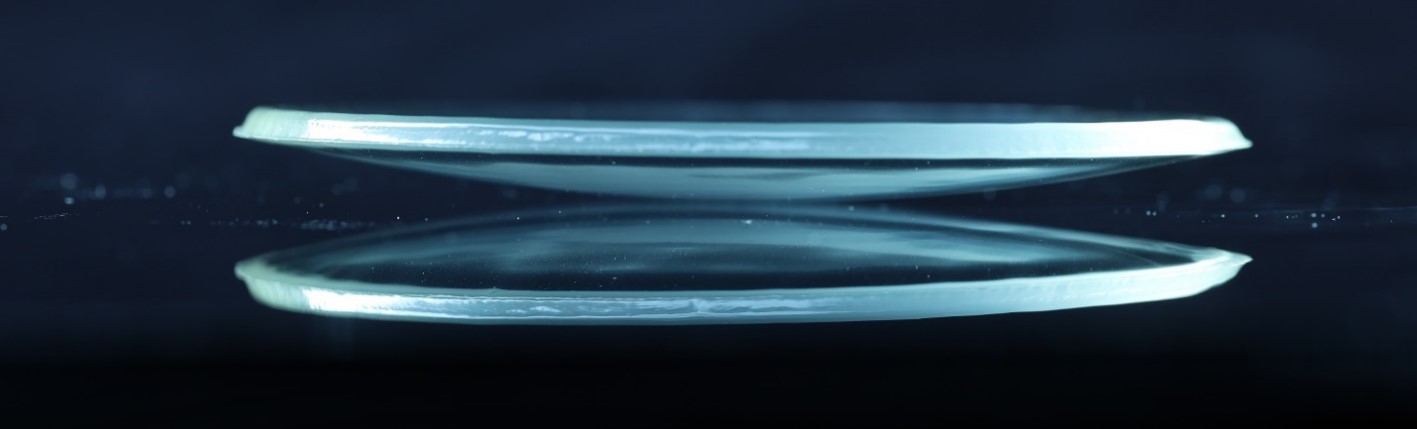

Am Beispiel der Herstellung von Brillengläsern wurden die verdruckbaren Materialien entwickelt und der 3D-Tintenstrahldruck angepasst. Die additiv gefertigten Gläser wiesen einen Brechungsindex n > 1,55 und eine Abbe-Zahl < 55 zusammen mit geringem Absorptionswert auf. Die sehr gut auf den Gläsern haftende Beschichtung zur Kratzfestigkeit der Gläser, ein neuartiges Material aus der Klasse der ORMOCER®e, hat eine hohe Transparenz und ein Schichthärte von maximal 350 MPa. Durch fein abgestimmte Druckauflösung und Aushärtebedingungen wurde ein 3D-gedrucktes, transparentes und homogenes Glasvolumen erreicht, das in einzelnen Lagen auf gekrümmte Substrate gedruckt und anschließend UV-gehärtet wurde. Um die für Brillengläser benötigte Krümmung zu erzielen, sind die in diesem Projekt additiv gefertigten Glaskörper bei Projektende noch zu dick. Seitdem arbeiten die Forscher zusammen mit Industrieunternehmen an einem Konzept zur Reduktion der Schichtdicke.

Die zum Projektende erzielten Forschungsergebnisse bieten insbesondere KMU die Möglichkeit, die konventionelle Fertigung von Brillengläsern oder auch anderen optischen Komponenten durch den 3D-Druck zu ergänzen oder sogar zu ersetzen. Gleichbleibende Kosten für Kleinstserien oder Einzelstücke erhöhen die Wirtschaftlichkeit des 3D-Drucks für Brillengläser.

Das Projekt wurde durch das BMWK aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Weitere Informationen zu dem Projekt und zu den Forschungsergebnissen finden Sie auf der Projektseite und in der Erfolgsnote.